雑誌等で発表していますが、昨年導入した、Stratasys社の3Dプリンター

『 ORIGIN-ONE 』

樹脂系部品を試作品ではなく、実用域レベルの物を打ち出せるのです。

ここ数年、油冷機廃盤部品プロジェクトとして孤軍奮闘していますが、メインハーネスをどうしても再生産したかったのです。

人間で言うと血管です。全身に指示を行き渡らせる非常に大事な部品なのです。

調子を維持するには、10年~15年周期では交換したい部品です。

がしかし、一部カプラーがどうしても入手できない事が判明。

(金型を起こせば作れますが、金型って小さい物でも大体100万位するんです。)

それが2年位前の話です。ここで店主の諦めの悪い性格が影響(良いか悪いかは別問題ww)し調べつくした時に知ったのがこの3Dプリンター『 ORIGIN-ONE 』なんです。

と言っても、おいそれと手が出る金額ではございません。

(工作機械のマシニングと同じ位します。)

一世一代の勝負ですwwwww

金融機関さまのご尽力もあり、なんとか導入にこぎつけました。

ここは紆余曲折あったのでまたの機会に書きます。

色々トライしながら耐久テスト・耐熱テスト・絶縁要求等をクリアしやっと形になり量産体制を整えるところまできました。

GSX-R750RK以外の油冷機すべてにはこのカプラーが使われているので、これがなければハーネスが作れません。

うちで販売しているハーネスはAVSS線と言って当時の物より細くて尚且つ耐力がある、国内生産品しか使っておりません。組み立ても国内の協力工場に依頼し生産体制を整えました。

考えてみてください。

ガソリンタンクの下に配置され、エンジンの熱にさらされているメインハーネスです。

電気系統は何かあってからでは遅いんです!!

最悪の場合は車両火災にも発展しますから。

諸問題がクリアになり、先に形になった後期型のハーネスを先行予約で受注を開始しました。

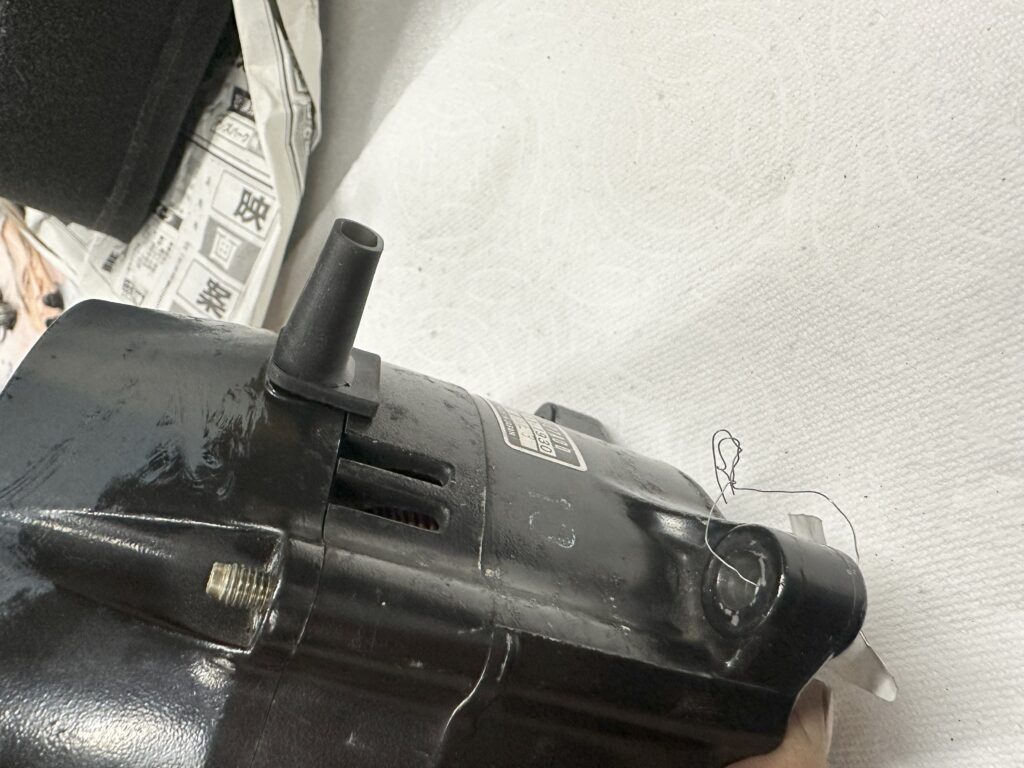

この先行予約特典としてプレゼントするオルタネーターハーネスなんですが。

画像は純正の新品です。

この黒いカプラーが、オルタネーター側から発電・制御された一次側の電気がメインハーネスに入力されます。(励磁式オルタネーターの説明は端折ります。)

ここの端子が腐食し抵抗となり発熱しカプラーが溶けている車両を良く見かけるのです。

最悪な状態の物は恐らく溶着して抜けません。

メインハーネスは新品のリプロダクト品を買えても、ここが交換できなければ意味がないんですね。

なのでこれも作らなければとなりますよね。

これも簡単なようで、ダストカバーがゴムなんですねぇ。

また金型が必要になるんです。

1個のゴム部品を何万個と作るから、ゴム部品ってあんなに安いんです。

射出成型という小ロット品もありますが、それでも数十万の型費が発生します。

そこで

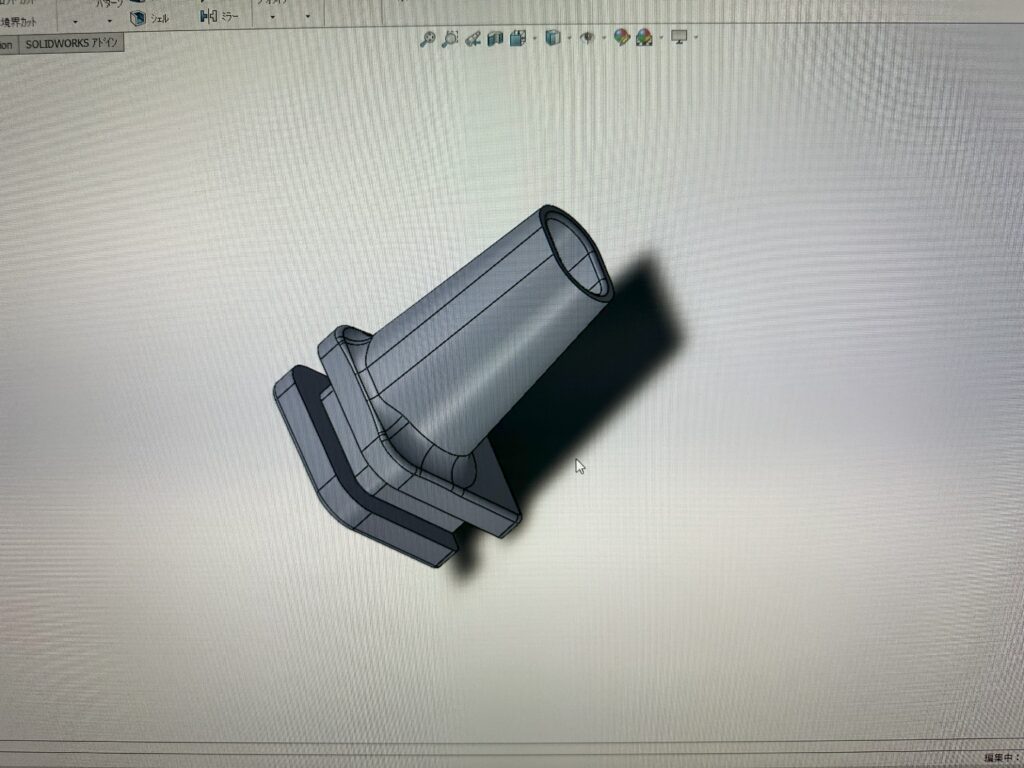

3D-CADで図面作成

付け根の部分がちぎれてしまうので、少し設計変更しました。

これがリバースエンジニアリングの良いところです。

コピーするだけはなく、設変して再生する。

この3Dプリンターの凄いところは、なんとゴムライクの物も打ち出しができるのです。

試作品をプリントし硬さのチェック。

耐熱性や耐候性のテストは過剰な位にやります。

なんなら燃やしてみます。

溶ける?発火する?炭化する?

ダメなら材料を変えるしか今のところ手だてはありません。

これを自社でやれるところは、まだ少ないと思います。

このダストカバーを付けたオルタネーターハーネスは後に製品化します。

その後に、いよいよ初期型のメインハーネスを発売します。

実は初期型750/1100のメインハーネスの問い合わせが一番多かったりします。

皆様、乞うご期待!!